Mesin lentur brek tekan terutamanya melakukan lenturan garis lurus pada plat. Dengan menggunakan acuan mudah dan peralatan proses, kepingan logam boleh ditekan ke dalam bentuk geometri tertentu, dan ia juga boleh diproses dengan meregangkan, menumbuk, menumbuk, dan menekan korugasi. Dalam pengeluaran sebenar, mesin brek tekan CNC digunakan terutamanya untuk merealisasikan lenturan pelbagai bentuk geometri kotak logam, cengkerang kotak, rasuk berbentuk U, dan segi empat tepat. Pemprosesannya mempunyai kelebihan kelurusan lentur yang tinggi, tiada tanda gigi, tiada pengelupasan, tiada kedutan, dsb.

Dengan pembangunan berterusan teknologi pembuatan mesin lentur CNC, kelebihannya seperti ketepatan kedudukan yang tinggi, kemudahan, pampasan gangguan sifar aktiviti, dan konsistensi produk yang diproses yang baik telah menjadi semakin digemari oleh majoriti syarikat pembuatan kepingan logam. Walau bagaimanapun, dengan keinginan yang terhad, bagaimana untuk menggunakan mesin lentur dengan lebih baik dan memberikan permainan sepenuhnya kepada fungsi dan kelebihannya telah menjadi masalah yang perlu diberi perhatian dan segera diselesaikan oleh pengeluar yang menggunakan mesin lentur brek tekan CNC. Dalam proses pembuatan dan penggunaan jangka panjang, Zhongrui telah meluaskan fungsi mesin lentur dan pengalaman terkumpul dengan berkesan melalui penambahan alat bantu, transformasi acuan sedia ada dan penggunaan tapak yang fleksibel. Artikel ini mengambil mesin brek tekan CNC Zhongrui DA66T sebagai contoh dan memperkenalkan kemahiran yang digunakan secara terperinci.

Tambah alat bantu

Jika anda ingin menjadikan alat mesin brek tekan fleksibel dan mudah digunakan, menambah perkakas tambahan adalah penting. Peningkatan alat bantu bukan sahaja dapat mengembangkan julat pemprosesan alat mesin lentur CNC tetapi juga meningkatkan kecekapan pemprosesan.

1) Plat peralihan (plat tengah dibantu untuk acuan cepat)

Ketinggian pembukaan mesin lentur merujuk kepada jarak antara meja kerja atas dan bawah. Oleh kerana mesin lentur CNC DA66T mempunyai ketinggian bukaan yang lebih besar, pertimbangkan untuk menggunakan bukaan besar untuk mengembangkan julat pemprosesan. Seperti yang ditunjukkan dalam Rajah 1, menambah satu lagi plat peralihan kepada plat peralihan asal boleh meningkatkan ketinggian lentur sisi bahagian (sehingga 85 mm), supaya pemprosesan mendalam dengan tepi lentur sisi yang lebih tinggi boleh dijalankan. Papan peralihan buatan sendiri boleh menyesuaikan lebar papan peralihan mengikut bahagian biasa anda sendiri, dan ia paling sesuai untuk memproses bahagian lebar kecil dengan tepi lentur yang lebih tinggi pada kedua-dua belah pihak.

2) Sudut panel hadapan

Seperti yang ditunjukkan dalam Rajah 2, bahagian hadapan mesin dilengkapi dengan sudut, yang boleh meletakkan bahagian kecil dan mengurangkan masa untuk mengambil bahagian. Pada masa yang sama, meja kerja kecil dipasang untuk memudahkan pemprosesan dan pengumpulan bahan kerja kecil.

Gunakan sepenuhnya acuan

Penggunaan mesin lentur brek tekan CNC terutamanya bergantung pada acuan atas dan bawah. Jika bilangan acuan adalah kecil dan penggunaannya tidak fleksibel, julat pemprosesan alat mesin akan sangat terhad. Oleh itu, dalam keadaan tetap, bagaimana untuk memaksimumkan fungsi acuan sedia ada melalui gabungan yang dioptimumkan dan transformasi separa adalah masalah yang mesti difikirkan oleh setiap pengguna alat mesin. Berikut ialah fungsi pengembangan yang kami gunakan dalam penggunaan dengan menukar acuan mesin lentur CNC Pengenalan.

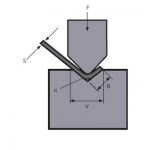

1) Petua pengisar acuan atas R

Apabila die atas digunakan untuk jangka masa yang lama, haus hujungnya akan berubah secara tidak teratur. Ketinggian acuan berubah dan ketepatan lenturan tidak dapat dijamin. Dengan mengisar, membetulkan hujung R, dan memadankan dengan alur berbentuk V yang lebih besar, plat tebal boleh dilipat. Ini memanjangkan hayat perkhidmatan acuan.

2) Tukar acuan sekerap untuk mencapai perataan

Dengan ketiadaan acuan lentur komposit, menyelesaikan masalah pembentukan cara menekan tepi mati adalah contoh. Tepi mati ialah bentuk bengkok di mana dua lapisan bertindih antara satu sama lain, dan biasanya digunakan untuk tetulang. Secara amnya, papan melebihi 2 mm hampir tidak mempunyai tepi mati tekan. Tekan tepi mati perlu dibentuk oleh acuan lentur kompaun, dan ia mesti dibahagikan kepada lebih daripada dua proses untuk dibentuk.

Kaedah yang biasa digunakan ialah menggunakan acuan lentur kompaun, seperti yang ditunjukkan dalam Rajah 3. Pada langkah pertama, bahan dilipat hingga 30°, dan pada langkah kedua, sudut lentur 30° diletakkan di hujung hadapan acuan sebatian, dan bahan dilipat menjadi pinggir mati. Tetapi kami tidak mempunyai dadu lentur komposit, hanya dadu lentur sudut akut 30°. Lengkapkan langkah pertama acuan lentur komposit dengan acuan sedia ada, dan langkah kedua hanya boleh mencari kaedah lain. Dalam langkah kedua, acuan atas dan bawah kedua-duanya rata. Selepas analisis, bahagian tengah acuan bawah alur v berganda sedia ada boleh digunakan sebagai bahagian satah, dan acuan atas sedang mencari satah. Keluarkan acuan atas yang telah dilupuskan dan kisar tepi pisau menjadi gaya rata, sekali gus menyelesaikan masalah pembentukan tekan tepi mati.

Menggunakan set acuan yang diubah suai ini juga boleh diratakan. Dalam pemprosesan sebenar, pengendali alat mesin kadangkala melakukan kesilapan, termasuk tepi lentur atau dimensi lentur yang tidak sama. Dalam kes di mana keperluan permukaan bahagian tidak tinggi, sayang untuk mengikis bahagian itu, hanya untuk mengetuk tepi lentur rata. Kalah mati adalah sangat susah payah, tetapi ia boleh diratakan dengan mudah dengan menggunakan gabungan acuan di atas. Bahagian boleh dengan mudah ditekan dengan tangan ke acuan atas dan bawah, dan kemudian bahagian itu diratakan oleh mesin lentur CNC.

Kemahiran semasa operasi

1) Penempatan acuan lentur dan bahan pemprosesan

Apabila mengatur rancangan, faktor berikut harus dipertimbangkan:

a. Susun bahan dengan ketebalan yang sama bersama-sama;

b. Susun acuan model yang sama bersama-sama;

c. Acuan yang serupa bentuk disusun bersama.

Ini boleh mengurangkan masa dan kekerapan penggantian acuan.

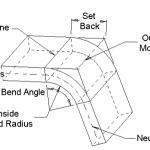

2) Kedudukan sudut kanan bahagian sempit dan kecil

Apabila bahagian lentur sempit dan panjang, ia tidak mudah untuk dikesan. Semasa pemprosesan, ia sering berlaku bahawa kedudukan selepas keputusan, dan bahagian yang bengkok mudah dicondongkan. Oleh itu, menggunakan kaedah yang digunakan dalam Rajah 4, acuan dilekatkan pada acuan bawah untuk memastikan sudut tepat. Bila bengkok macam ni, bahagian tak mudah senget.

3) Membengkokkan bahagian segi tiga

Apabila bahagian lentur dibengkokkan, bahagian bersudut tajam tidak mudah untuk dekat dengan peraturan belakang. Secara amnya, apabila dimensi terkecil L ≤10 mm segera peraturan belakang, peranti penentududukan perlu dipertimbangkan. Dalam kerja sebenar, reka bentuk dan proses mudah diabaikan, dan masalah sedemikian sering berlaku. Semasa memproses, mengikut saiz bahagian, ditentukan bahawa sekeping tunggal diselaraskan dengan acuan lentur dan kepingan berganda diselaraskan dengan penyandar.

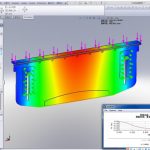

4) Masukkan pinggan nipis R

Disebabkan keperluan pelanggan yang berbeza, nilai R yang diperlukan pada tepi lentur juga berbeza. Dalam proses pemprosesan, bagi bahagian yang tidak memerlukan ketepatan dimensi tinggi, gunakan plat belakang untuk meningkatkan nilai R supaya nilai R yang diperlukan boleh diperolehi selepas dibengkokkan. Mengikut keperluan reka bentuk, R merujuk kepada hubungan antara V dan R dalaman untuk memilih ketebalan plat dan melipatnya ke dalam bentuk yang ditunjukkan dalam Rajah 5. Apabila digunakan, gunakan pengapit untuk mengapit acuan atas. Kaedah ini mudah digunakan dan boleh digunakan dalam berbilang lapisan.

5) Bahagian tunggal dan tetapan acuan berbilang

Zhongrui menggunakan mesin lentur CNC DA66T dengan 2 silinder hidraulik sebagai demonstrasi. Mencuba persediaan berbilang acuan yang ditunjukkan dalam Rajah 6, iaitu acuan atas dan bawah model yang sama dipasang dalam bahagian pada satu masa, yang boleh menyelesaikan pemprosesan beberapa selekoh keseluruhan bahagian, mengurangkan masa pemasangan acuan dan pengendalian bahagian yang berulang. Pada masa ini, die atas lentur ketinggian yang sama telah muncul di pasaran. Ketinggian acuan atas semuanya seragam, dan acuan pelbagai bentuk juga boleh digunakan di atas meja yang sama. Dengan cara ini, adalah mungkin untuk melakukan lenturan segmen acuan yang berbeza.

6) Rekod program bahagian tipikal

Selepas bahagian tipikal diproses, parameter pemprosesan hendaklah direkodkan dalam masa, dan program harus disimpan di kawasan penyimpanan mesin lentur dengan nombor lukisan bahagian, supaya ia boleh digunakan semula pada masa hadapan, mengurangkan satu siri. persediaan sebelum membongkok. Anda juga boleh membuat jadual, yang mengandungi tetapan khusus nama bahagian, nombor lukisan, grafik, bahan dan parameter lenturan. Meja dibahagikan kepada plat keluli, plat aluminium, dan plat keluli tahan karat. Setiap jenis dibezakan oleh ketebalan bahan. Masa yang diperlukan untuk mencari bahagian tipikal akan dikurangkan. Jika digabungkan dengan kad proses, ini adalah arahan pemprosesan yang sangat lengkap. Malah pekerja baharu yang mempunyai sedikit pengalaman boleh mengikut arahan untuk memproses bahagian.

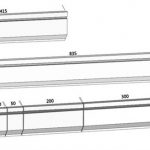

7) Panjang acuan tidak cukup untuk dibengkokkan dalam bahagian

Dalam pemprosesan di tapak, ia sering berlaku bahawa panjang acuan lebih kecil daripada tepi lentur. Oleh kerana banyak acuan khas ditentukan mengikut penggunaan produk tetap, kaedah lenturan bersegmen digunakan apabila panjang acuan kurang daripada tepi lentur. Di mana panjang acuan hampir dengan tepi lentur, koyakkan tepi berserenjang dengan tepi lentur, dan kemudian lipat tepi lentur ke saiz yang diperlukan dalam bahagian. Rajah 7a ialah separuh kiri bahagian bengkok, dan Rajah 7b ialah separuh kanan bahagian bengkok.

8) Menggunakan stud pada tolok belakang ke kedudukan

Apabila saiz bahagian bengkok besar dan menggunakan tolok belakang ke kedudukan, bahagian itu sering tenggelam kerana beratnya sendiri, bahagian pegangan tangan pendek, dan pengendali tidak mudah memegang bahan kerja. Untuk memastikan tahap bahagian, pengendali mesti diatur pada peraturan belakang untuk memegang bahagian ke keadaan tahap dengan tangan. Oleh itu, apabila memproses bahagian tersebut, 2 operator mesti diatur. Dalam kerja, didapati bahawa tolok belakang boleh diturunkan ke saiz tertentu, dan kancing pada tolok belakang digunakan untuk kedudukan, dan bahagian diletakkan secara mendatar pada tolok belakang. Ini bukan sahaja mengurangkan bilangan pengendali, tetapi juga menjamin ketepatan pemesinan dengan berkesan.

9) Lenturan bentuk tertutup dalam

Dalam pemprosesan sebenar, pemprosesan lenturan bentuk tertutup dalam boleh digunakan secara fleksibel. Dengan ketiadaan dadu lentur dalam jenis tertutup, apabila membengkokkan bahagian seperti yang ditunjukkan dalam Rajah 7, keadaan pengapit yang ditunjukkan dalam Rajah 8 diterima pakai. Pisahkan papan peralihan, jaraknya lebih besar sedikit daripada lebar bahagian, dan saiznya diperuntukkan secara munasabah, dan dua bahagian boleh dibengkokkan pada satu masa.

Kaedah dan teknik pemprosesan yang diperkenalkan di atas boleh menyelesaikan masalah pemprosesan sebilangan besar bahagian yang serupa dalam produk, dan sangat sesuai untuk pembangunan produk dengan pelbagai jenis, kelompok kecil dan kitaran pengeluaran pendek. Melalui kaedah ini, bukan sahaja perbelanjaan kos perkakas dapat dijimatkan, tetapi juga kitaran pengeluaran dan pemprosesan dapat dipendekkan, kos pengeluaran dikurangkan, dan kualiti produk dipertingkatkan. Kaedah pemprosesan dan kemahiran penggunaan ini juga boleh digunakan dan dipromosikan pada mesin lentur brek tekan CNC dengan struktur yang serupa.