Perkenalkan secara ringkas proses pengeluaran sinki keluli tahan karat. Pengeluaran sinki keluli tahan karat secara amnya merangkumi pemilihan bahan mentah, proses pengeluaran, rawatan permukaan, dll. Secara amnya, ketiga-tiga langkah ini diperlukan, yang mana pemilihan bahan mentah dan proses pengeluaran dan rawatan adalah yang paling penting.

Pemilihan bahan mentah

Pada masa ini, bahan keluli tahan karat yang biasa digunakan oleh pengeluar sinki keluli tahan karat domestik ialah plat keluli tahan karat tebal 0.8-1.0mm, yang paling sesuai untuk pengeluaran sinki. Jika plat terlalu nipis, ia akan menjejaskan hayat perkhidmatan dan kekuatan sinki. Jika pinggan terlalu tebal, pinggan mangkuk yang telah dibasuh mudah rosak.

Proses pengeluaran

Terdapat dua proses rawatan utama untuk besen sinki keluli tahan karat: kimpalan dan pembentukan sekali.

1. Kaedah kimpalan

Kaedah kimpalan adalah untuk menumbuk permukaan alur dan badan alur secara berasingan, dan kemudian menyambung kedua-duanya dengan mengimpal, dan mengisi dan menggilap permukaan kimpalan. Secara amnya, tiada kesan kimpalan pada penampilan hadapan. Kaedah pengeluaran dan pemprosesan ini mudah dalam proses dan boleh dicapai dengan peralatan penekan tebuk kecil dan acuan mudah. Secara amnya, plat keluli tahan karat 0.5-0.7mm digunakan. Kaedah pemprosesan ini mempunyai kerugian yang kurang semasa proses pengeluaran dan kosnya agak rendah. Oleh itu, harga sinki keluli tahan karat yang dihasilkan oleh kaedah ini adalah agak rendah. Sekarang selagi ia adalah produk daripada pengeluar biasa, proses kimpalan dikimpal oleh kimpalan rintangan gelombang kawalan berangka, dan kualitinya diluluskan. Terdapat dua cara:

1) Yang pertama ialah kimpalan sekeliling lembangan dan panel, juga dipanggil kimpalan jahitan (kimpalan bawah).

Kelebihannya ialah penampilannya yang cantik. Selepas rawatan yang ketat, tidak mudah untuk mencari kimpalan, dan permukaan sinki rata dan licin. Kelemahannya ialah sesetengah pengguna meragui kekukuhannya. Malah, teknologi kimpalan semasa terutamanya termasuk kimpalan sub-arka dan kimpalan rintangan kawalan berangka yang paling maju, dan kualiti telah berlalu. Kelemahan kaedah kimpalan ini ialah ia menggunakan terlalu banyak bahan dan perlu menebuk dua plat keluli.

2) Yang lain ialah kimpalan punggung dua besen tunggal menjadi satu, juga dipanggil kimpalan punggung.

Kelebihannya ialah besen dan panel diregangkan dan dibentuk secara bersepadu, yang kuat dan tahan lama. Kelemahannya ialah kesan kimpalan mudah dilihat, dan kerataannya sedikit lebih teruk. Malah, beberapa sinki tangki berkembar satu langkah tidak dicop daripada satu bahagian bahan tetapi dikimpal dengan dua besen tunggal. Apabila anda membelinya, anda boleh memberi perhatian kepada sambungan pateri berada di tengah-tengah dua sinki, yang boleh dilihat dari bahagian belakang. Satu pinggan ditumbuk ke dalam dua singki. Tiada teknologi sedemikian di dunia. Perkara yang paling sukar untuk dilakukan untuk periuk yang dikimpal punggung ialah memastikan permukaan rata periuk. Jika ia boleh dijamin, maka ia adalah cara terbaik. Kerana ia menggunakan bahan yang sama dengan regangan keseluruhan, ia juga dapat menyelesaikan masalah regangan regangan siam.

Kualiti kimpalan sinki adalah faktor paling kritikal yang mempengaruhi hayat sinki. Kimpalan yang baik boleh mengelakkan karat dan pematrian. Kimpalan hendaklah licin, licin, ketat, bebas daripada kimpalan palsu, bintik karat dan burr. Semua besen berkembar yang kedalamannya melebihi 18cm dikimpal. Oleh kerana tangki besen berkembar diregangkan lebih daripada 18cm pada masa yang sama (kedalaman tangki, bukan jumlah ketinggian tangki dan sisi tangki)), ia adalah kedalaman had teknologi pemprosesan.

2. Kaedah regangan integral membentuk satu kali (terutamanya digunakan untuk alur tunggal)

Kaedah pemprosesan sinki keluli tahan karat ini diperbuat daripada kepingan keseluruhan bahan, yang memerlukan peralatan pemprosesan dan acuan yang agak tinggi. Kerana pembentukan sekali sahaja memerlukan kualiti tinggi dan kemuluran kepingan, ia biasanya ditebuk dengan kepingan keluli tahan karat tebal 0.8-1mm. Gunakan acuan integral dan peralatan penebuk tebuk yang diimport. Oleh kerana kerugian pemotongan yang besar pada pinggir helaian dalam pengeluaran kaedah pengacuan satu pukulan, dan pelaburan yang tinggi dalam acuan dan peralatan, kosnya tinggi. Oleh itu, sinki keluli tahan karat yang dihasilkan oleh kaedah ini lebih mahal.

Proses pembuatan acuan sekali sahaja sangat popular, dan proses pembuatannya sukar. Teknologi pengeluaran jenis ini sangat menuntut, dan proses pembentukan satu keping adalah proses yang sangat penting, yang memerlukan bahan plat keluli yang tinggi. Ia menyelesaikan masalah kebocoran yang disebabkan oleh kimpalan badan lembangan yang kimpalan tidak dapat menahan kakisan pelbagai cecair kimia (seperti detergen, pembersih keluli tahan karat, dll.). Tetapi terdapat banyak kelemahan dalam mengepam pinggan ke dalam sinki, seperti:

1) Ketebalan keseluruhan sinki yang terbentuk adalah tidak sekata, agak nipis, kebanyakannya kira-kira 0.7mm. Teknologi ini belum dapat diatasi pada masa ini, bahagian bawah sinki terlalu nipis, dan ketebalan lembangan yang lebih baik hendaklah 0.8-1.0mm.

2) Sinki tidak boleh terlalu dalam. Kerana terlalu dalam, dinding singki akan menjadi terlalu nipis dan pecah, dan air yang terlalu cetek akan mudah terpercik keluar, yang menyusahkan untuk digunakan.

3) Tangki air regangan biasanya memerlukan penyepuhlindapan suhu tinggi, biasanya pada suhu melebihi 1200 darjah. Selepas rawatan sedemikian, ketegaran tangki air secara semula jadi lemah, dan kekerasan tangki air pasti terjejas.

4) Dari segi rawatan tepi, keseluruhan besen yang diregangkan secara amnya adalah bebibir satu lapisan. Di satu pihak, sangat mungkin untuk memotong tangan pekerja pemasangan. Perkara yang paling penting ialah tiada "tulang rusuk yang menguatkan" dan beratnya tidak mencukupi. Pada masa yang sama, sukar untuk mencapai kesan pengedap air.

5) Panel regangan keseluruhan sukar untuk menjadi rata.

6) Kosnya terlalu tinggi. Disebabkan oleh keperluan yang sangat tinggi untuk bahan dan proses, kos satu besen hampir meningkat.

Kelebihan sinki pembentuk satu kali ialah bahannya lebih baik daripada lembangan yang dikimpal, prosesnya rumit, dan pemprosesannya sukar. Proses mengimpal sinki adalah mudah, dan plat tidak terbentuk dengan baik pada satu masa, tetapi harga relatifnya sedikit lebih murah, dan ketebalan plat bawah juga lebih tebal daripada pembentukan satu kali. Ringkasnya, tiada perbezaan penggunaan antara sinki yang dikimpal dan sinki sekeping. Bagaimanapun, atas sebab proses, sinki keluli tahan karat bersepadu tidak boleh dibuat terlalu dalam dan terdapat masalah percikan air. Kelebihan sinki bersepadu yang paling menonjol ialah ia tidak akan membocorkan masalah kerana jurang kimpalan besen tidak terhakis oleh pelbagai cecair kimia (seperti detergen, pembersih keluli tahan karat, dll.). Tetapi kelebihan ini tidak lagi mempunyai sebarang kelebihan kerana tempoh jaminan yang panjang.

Rawatan permukaan

Pada masa ini terdapat empat jenis proses rawatan permukaan untuk sinki keluli tahan karat: Satu adalah pembekuan (disikat), satu lagi ialah letupan pasir (permukaan perak mutiara matt), yang ketiga adalah penggilap (cermin), dan yang keempat ialah timbul.

1. Frosting (lukisan wayar)

Pada masa ini, proses rawatan permukaan yang paling banyak digunakan dalam industri pemprosesan sink keluli tahan karat ialah pembekuan (lukisan wayar). Sesetengah pengeluar melakukan proses pembekuan dengan agak mudah, dan kosnya juga rendah. Hanya gunakan roda pengisar untuk menggilap. Pelanggan sedemikian tidak mempunyai keperluan yang sangat tinggi pada permukaan bahan. Sedikit kecacatan permukaan dihapuskan selepas menggilapnya beberapa kali.

Pada masa ini, beberapa unit pengedaran keluli tahan karat di Wuxi dan Zhejiang telah memperkenalkan peralatan pengisaran minyak roll keseluruhan, yang meningkatkan ambang untuk perusahaan pemprosesan sinki keluli tahan karat. Perlu memberi perhatian lebih kepada kualiti permukaan produk. Sudah tentu, pengilangan minyak keseluruhan roll juga merupakan ujian kualiti permukaan bahan, termasuk gaya pemprosesan permukaan yang diperlukan oleh pelanggan, arah tekstur, dll. Kecacatan yang mudah muncul dalam pemprosesan ini proses ialah jalur perbezaan warna, corak getaran, dan lekukan serta kedalaman corak yang disebabkan oleh penutupan atau perubahan tali pinggang semasa pemprosesan.

2. Sandblasting (permukaan perak mutiara matt)

Kesan sinki keluli tahan karat selepas letupan pasir adalah mutiara matt. Kelebihannya ialah ia tidak melekat pada minyak, dan ia sangat cantik. Proses rawatan permukaan ini sangat popular dan bergaya di Eropah. Dalam rawatan permukaan beberapa perkakas rumah, hampir semua pengeluar eksport menggunakan gaya pemprosesan ini. Sandblasting terutamanya menggunakan manik kaca peletupan pukulan, dan kemudian rawatan permukaan kimia.

3. Menggilap (cermin)

Menggilap (cermin) ialah gaya rawatan permukaan yang digunakan secara meluas pada zaman awal. Walau bagaimanapun, sama ada ia bergantung pada penggilap manual pada permulaan atau penggilap mekanikal kemudian, ia adalah mengejar permukaan licin dan reflektif. Semakin rata permukaannya, semakin tinggi tahap pantulan. Menggilap mempunyai keperluan yang tinggi pada bahan itu sendiri, dan kualiti permukaan sukar dikawal semasa pemprosesan, dan ia juga paling mudah dicalar. Dan selepas masa yang lama, kesan cermin hilang.

4. Timbul timbul

Gaya timbul diperbuat daripada bahan timbul. Tiada stok bahan ini di kilang keluli domestik, dan teknologi pengeluaran bahan ini tidak tersedia untuk semua kilang keluli, jadi kosnya agak tinggi. Bahan yang timbul sangat tahan haus. Saya secara peribadi berpendapat bahawa jika populariti bahan ini boleh menjadi popular seperti bahan lain yang dirawat permukaan, ia juga akan diiktiraf oleh pasaran.

Proses pembentukan khusus sinki keluli tahan karat

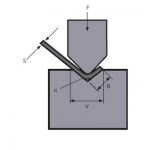

1. Pembentukan regangan

1) Mesin: secara amnya menggunakan penekan hidraulik tan yang lebih besar (200T) atau lebih untuk meregangkan plat.

2) Acuan: Sudut tidak boleh terlalu lurus, secara amnya tepat di atas φ10, strukturnya harus munasabah.

3) Bahan: Secara amnya, ketebalan plat dikehendaki berada dalam lingkungan 0.8-1.0mm. Jika ia melebihi julat ini, penekan hidraulik 500T pun akan menjadi lemah.

4) Rawatan haba: Tangki air regangan keseluruhan secara amnya memerlukan rawatan penyepuhlindapan suhu tinggi, biasanya pada suhu melebihi 1200 darjah, untuk menghilangkan tekanan dalaman selepas regangan.

5) Rawatan permukaan: lukisan wayar, penggilap, penggilap (biasanya licin).

6) Proses: Selepas menambah minyak lukisan pada cetakan, plat boleh diregangkan dengan lancar, rawatan penyepuhlindapan selepas pembentukan, dan rawatan permukaan.

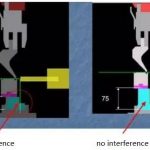

2. Pengacuan tangan

1) Mesin: umumnya menggunakan mesin lentur brek tekan, tekan hidraulik untuk membentuk, dan mesin kimpalan argon argon untuk kimpalan.

2) Lekapan: lekapan lentur, acuan tekan hidraulik.

3) Bahan: Oleh kerana prosesnya menggunakan lenturan, ketebalan plat tidak terhad, dan ketebalan yang munasabah biasanya diterima pakai mengikut ekonomi.

4) Kimpalan: Mengikut ketebalan bahan, arus kimpalan yang berbeza boleh dipilih, contohnya, arus kimpalan di bawah 220A digunakan untuk 1.2mm.

5) Rawatan permukaan: lukisan wayar, penggilap, penggilap (biasanya licin).

6) Proses: Secara amnya, helaian dibengkokkan dan dibentuk terlebih dahulu, dan kemudian jahitan sisi dikimpal seperti kotak origami, dan akhirnya rawatan permukaan dilakukan.