Kelebihan Mesin Brek Tekan Hidraulik CNC

1. Operasi Mudah

Brek tekan CNC sangat mudah dikendalikan dan merupakan mesin yang kurang intensif buruh. Oleh itu pengendali boleh mengendalikan banyak mesin pada satu masa. Mesin ini boleh dikendalikan secara ringkas melalui sentuhan, rasa dan bunyi pengendali. Selain itu, mereka sangat mesra pengguna dan mempunyai sistem kawalan yang sangat berkuasa.

2. Pengaturcaraan Fleksibel

Pengaturcaraan fleksibel brek tekan CNC membolehkan pengendali mengawal mesin dalam bahasa Inggeris mudah atau mana-mana bahasa lain yang sesuai.

Pelbagai jenis operasi yang boleh dilakukan juga tersedia sebagai pilihan pada menu. Setelah operasi yang diperlukan dipilih, senarai soalan lain muncul pada skrin mengenai masa kitaran, bahan, tekanan dan elemen lain yang berkaitan dengan proses pengeluaran. Dan selepas operator memasukkan balasan ke dalam mesin, nilai dipaparkan pada skrin untuk pengesahan sebelum memulakan tugas yang berkaitan.

3. Reka Bentuk Moden

Brek tekan CNC menggabungkan reka bentuk moden yang membolehkan pengendali mengatur urutan selekoh dengan mudah. Ia juga membantu pengendali untuk mengeluarkan produk yang diperlukan dengan cepat. Lebih-lebih lagi pengendali tidak lagi perlu menganggarkan jumlah tekanan yang diperlukan untuk mencipta tahap lenturan tertentu. Malah faktor lain seperti panjang bebibir, jenis bahan, jumlah ketebalan, dan tahap lenturan boleh terus dimasukkan ke dalam unit kawalan CNC. Bahagian yang akan dihasilkan juga boleh dilihat sama ada dalam versi siap 2D atau 3D. Selain itu, selepas bahagian pertama diprogramkan pada mesin atau melalui PC luar talian, pengendali yang kurang mahir juga boleh menghasilkan bahagian seterusnya dengan mudah.

4. Terdapat dua skala linear dipasang pada plat "C" pada kedua-dua belah.

Kami membetulkannya pada meja kerja untuk menghapuskan kesan ion pesongan semasa bekerja. Skala linear akan memeriksa kedua-dua kedudukan hujung ram (Y1, Y2) dan menghantar isyarat. Selepas dikuatkan oleh penguat CNC, isyarat akan dihantar semula ke komputer. Kemudian komputer akan mengawal isipadu minyak, yang akan masuk ke dalam silinder. Jadi keselarian ram dan meja kerja boleh dikawal di bawah ±0.01mm.

5. serba boleh: Bengkokkan sebarang ketebalan dan jenis bahan (dalam had fizikal brek), termasuk bahagian kompleks seperti casis/kurung elektronik.

6. Sistem DELEM mempunyai ujian automatik dan fungsi diagnosis kendiri. Selain itu, Pengaturcaraan termasuk saiz plat untuk dibengkokkan, dimensi bahan kerja dan memilih alatan. Kemudian sistem CNC boleh mengira daya lentur dan kedudukan tolok belakang dan ram secara automatik. Juga geganti masa penembusan dan menekan ram boleh dikira. Injap berkadar elektro-hidraulik berkualiti tinggi boleh memastikan penyegerakan kedua-dua silinder serta kapasiti yang baik untuk menangani beban sipi.

7. Tolok belakang menggunakan skru bola rolling dan cara panduan rolling, jadi ketepatan kedudukan ulangan paksi X boleh mencapai ±0.1mm. Mesin penuh dilengkapi dengan pengawal keselamatan dan interlocker untuk melindungi pengendali daripada cedera.

8. Bahagian gelongsor utama seperti silinder, rod omboh, laluan pemandu, semuanya dengan rawatan rintangan haus.

9. Sistem CNC akan mengawal lejang ram mesin brek tekan hidraulik CNC dan tolok belakang semuanya dengan ketepatan yang baik.

Kelemahan mesin Brek Tekan Hidraulik CNC

1. Pengendalian Bahan: Kesukaran dalam mengendalikan bahan kepingan besar

2. Perkakas: Perkakas bawah dan atas diperlukan

3. Panjang bebibir mesti memanjang merentasi acuan semasa keseluruhan operasi lenturan, mengehadkan saiz bebibir

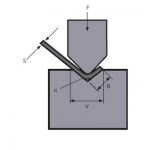

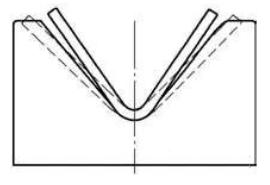

4. Spring back: Pada penghujung lenturan, spring back berlaku disebabkan oleh pemulihan ubah bentuk anjal, seperti yang ditunjukkan dalam Rajah 1. Fenomena lantunan secara langsung mempengaruhi ketepatan dimensi bahan kerja dan mesti dikawal. Langkah-langkah proses yang diambil dalam hal ini ialah: ① Kaedah pampasan sudut. Jika sudut lentur bahan kerja 90 °, mesin lentur di bawah slot (berbentuk V) sudut bukaan boleh dipilih 78 °.

Rajah 1

Masa tekanan ditambah dengan kaedah pembetulan. Lakukan pembetulan tekanan pada penghujung lenturan untuk memanjangkan masa sentuhan acuan atas, bahan kerja, dan alur bawah mesin lentur untuk meningkatkan tahap ubah bentuk plastik pada fillet alur bawah, supaya kecenderungan pantulan gentian dalam ketegangan dan zon mampatan bertentangan antara satu sama lain, dengan itu mengurangkan bom kembali.